Оборудование для производства канистр

Оборудование для производства канистр - это сложная технологическая линия, основанная на использовании термопластавтомата (при литье под давлением) или машины для выдувного формования (при выдуве канистр из заготовок). Основным методом изготовления пластиковых канистр принято считать выдувное формование (инжекционно-выдувное и экструзионно-выдувное формование).

Пластиковые канистры - это технические или пищевые емкости различного объема, имеющие характерные признаки - широкую горловину с крышкой и ручку для удобства эксплуатации. Они используются для хранения и транспортировки масел, строительных и промышленных материалов, автомобильной и бытовой химии, пищевых жидкостей. Средняя вместимость тары 3-30 л. Для мелкой фасовки бытовой химии и отдельных видов пищевых продуктов может использоваться емкость до 3 л. В промышленных масштабах могут быть востребованы канистры вместимостью до 40-50 л. Более объемную тару относят к другой категории фасовочных емкостей.

Канистры классифицируются по следующим признакам:

Назначение (промышленные, бытовые, пищевые). Промышленные канистры имеют объем от 3-5 л, низкую себестоимость, не восприимчивы к воздействию внутреннего наполнителя, используются для хранения и транспортировки технических жидкостей. Пищевые канистры разрешены для хранения продуктов питания.

Форма ручки (внешняя, утопленная). Емкости с внешней ручкой более удобны, потому популярны. Они просты в изготовлении, имеют малый вес и меньшую себестоимость. Утопленная ручка чаще предусмотрена в конструкции штабелируемых канистр.

Штабелируемость. Канистры могут иметь конструкцию, удобную для штабелирования (особая форма и расположение ручки). В нижней части предусмотрено углубление, в которое входит ручка находящейся снизу канистры. Для фиксации в процесс транспортировки предусмотрены симметрично расположенные штыри и пазы в верхней и нижней части емкости.

Канистры производят в несколько этапов, включая постобработку изделий. При выдуве из паризона и после вырубки ручки на канистрах многих моделей образуется большое количество облоя (до 40-50% в отдельных случаях). Его можно использовать повторно, переработав в дробленку или гранулят. Процесс переработки производственного брака, к которому относится облой, не прошедшие технический контроль изделия, сводится к следующим этапам:

- Измельчение в дробилках для жесткого пластика до средней фракции.

Фото заимствовано с сайта p-z-o.com

- Мойка в ваннах флотации для удаления пыли, частиц песка и глины. Число ванн флотации определяется степенью загрязнения.

Фото заимствовано с сайта p-z-o.com

Фото заимствовано с сайта p-z-o.com

- Отжим и сушка пластика. Может использоваться фрикционный отжим, но чаще осуществляется первичное водоотведение с последующей сушкой (остаточное содержание влаги до 30-40%) и досушкой (остаточное содержание влаги 1-2%).

- Переработка дробленки в грануляторах для придания сырью товарного вида.

Фото заимствовано с сайта ok-stanok.ru

Конечный вторичный продукт используется в объеме до 30% при производстве следующей партии канистр или иной продукции. Для удешевления продукции может применяться вторичка из полигонного пластика. Но такое сырье часто содержит загрязнения, что отрицательно сказывается на качестве готовых канистр.

Сырье для производства канистр

Главное требование к материалу - инертность к жидкости, с которой контактируют внутренние стенки. Литьем и выдувным формованием изготавливают канистры из полиэтилена (ПЭНП, ПЭВП), полипропилена (ПП), полистирола (ПС), поливинилхлорида (ПВХ), полиэтилентерефталат (ПЭТ). Из ПЭТ производят пищевые емкости - канистры, бутылки.

Большая часть изделий изготавливается из полиэтилена, который обладает инертностью к химически активным и горючим веществам, выдерживает перепады температур и механическое воздействие. Для производства однослойных канистр методом литья под давлением применяют полиэтилен высокой плотности (ПЭВП, ПЭНД, HDPE). Для более вместительных многослойных емкостей иногда применяют полиэтилен высокой молекулярной массы (HMWPE).

Важно учитывать плотность полиэтилена: чем она выше, тем жестче будет стенка. Оптимальными считаются марки с максимальной плотностью 0,96-0,97 г/см3. Также повысить жесткость можно за счет введения талькового концентрата на ПНД-основе. Достаточно стабильное качество при производстве канистр показывает ПЭ марки 273-83 в чистом виде или в смеси с ПВД (90%+10% соответственно). Для канистр небольшой емкости (до 3л) можно использовать ПЭ 276-73. На практике выбор марки сырья и количества добавок определяется не только теоретическими рекомендациями, но и особенностями оборудования. Точную рецептуру прописывает технолог.

Виды оборудования для производства канистр

В зависимости от выбранной технологии используются следующие виды оборудования для производства пластиковых канистр:

- термопластавтомат (ТПА);

- экструдер;

- машина для выдувного формования.

Термопластавтомат (ТПА)

Термопластавтомат - это червячный пресс, который впрыскивает расплавленный полимерный композит через систему литников в пресс-форму.

Для производства канистр методом литья под давлением используются специальные пресс-формы. Самая большая сложность при литье - сохранить геометрию полого и тонкостенного изделия, в особенности, если речь идет о емкостях большого объема (от 15 литров). Для таких изделий отливают две симметричные части канистры с последующей сваркой по краям. Небольшие канистры отливаются цельными изделиями путем заполнения всей полости формы расплавленным полимером.

Важно обеспечить достаточный нагрев и давление внутри корпуса ТПА на момент впрыска расплава для полноценного заполнения формы по всему объему. В противном случае могут возникать недоливы, утяжины. Качество готового изделия во многом зависит от мощности оборудования, точности подбора рецептуры и параметров техпроцесса, состояния пресс-формы и иных производственных узлов ТПА.

ТПА используется не только для изготовления полноценных канистр, но и для серийного выпуска преформ. Пластиковые колбы отливаются в многогнездной форме, охлаждаются, после чего отправляются на линию выдува или на склад, как самостоятельные товарные единицы.

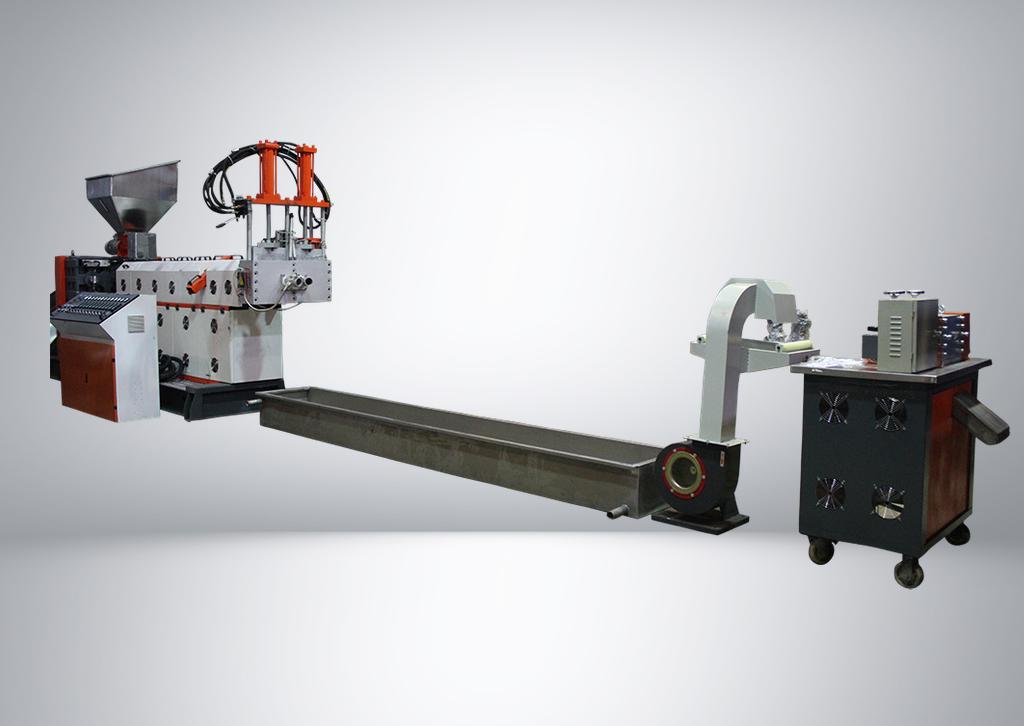

Экструдер

Экструдер - машина для изготовления заготовок, которые в дальнейшем будут использоваться при выдуве канистр. Расплавленный полимер проходит через формующую головку и одновременно продувается воздухом изнутри для придания объема. Паризон в первоначальном варианте имеет вид рукава небольшого диаметра. Экструдер может быть одноручейным и многоручейным, количество ручьев определяет число одновременно производимых рукавов паризона (расплав в момент впрыска распределяется на несколько каналов экструзионной головки, каждый из которых оборудован системой формирования рукава). Возможно одновременное производство до 16 рукавов.

Фото заимствовано с сайта ok-stanok.ru

Поскольку при вытяжке паризона может потребоваться различный диаметр по длине в зависимости от дизайна будущей канистры, важно предусмотреть возможность калибровки этого параметра. Калибровка осуществляется в самой экструзионной головке на последнем участке формирования рукава путем позиционирования калибрующего дорна относительно наружного кольца конической формы. Изменяя положение дорна, формирующего внутреннюю поверхность рукава, меняется диаметр паризона. При этом осуществляется непрерывный точечный замер толщины стенки заготовки при помощи специальной системы ультразвукового контроля паризона.

Экструдер в линии производства канистр является оборудованием первого этапа. Он не может выполнить весь процесс производства канистр. На втором этапе используется машина для выдувного формования.

Машина для выдувного формования

Станок для выдувного формования - это оборудование, в котором полуфабрикат приобретает форму конечного продукта за счет подачи внутрь него сжатого воздуха. Выдув изделия осуществляется в полости пресс-формы, которая формирует его внешние контуры. Если используется многоручьевая экструзионная головка, то пресс-форма должна быть многогнездной. Количество выдувных дорнов также должно соответствовать числу гнезд в форме.

Под оборудованием для выдувного формования чаще подразумевают экструзионно-выдувные автоматы для изготовления полых емкостей, поскольку данная технология наиболее проста и востребована. Они могут быть одностанционными или двухстанционными. Во втором случае в каждой станции процесс выдува происходит параллельно, что повышает производительность оборудования.

Автоматическое выдувное оборудование для производства канистр пластиковых состоит из экструдера, редуктора, который приводит в движение винтовой шнек, электродвигателя, экструзионной головки (одноручьевой или многоручьевой), системы подачи сжатого воздуха, системы тисков для захвата заготовок, пресс-формы для непосредственного формирования контуров будущего изделия, системы управления и автоматизации. Дополнительно на машину может быть установлены системы управления размерами паризона, обрезки заусенцев и облоя, аккумулирующая головка (для циклического выдува канистр) вместо экструзионной головки, датчики контроля.