Линия для производства труб

Оборудование для производства труб – это совокупность станков, обеспечивающих последовательную экструзию, калибровку, охлаждение, вытяжку и нарезку изделий из полимеров (ПП, ПЭ, ПВХ). Конечной целью является получение трубы с круглым сечением заданного диаметра и длины. Станки для производства пластиковых труб работают только в составе линии, поскольку процесс экструзии, калибровки и протяжки должен выполняться непрерывно.

Модельный ряд трубной продукции определяется по наружному диаметру: 16, 25, 32, 63, 75, 90, 110. Стандартные изделия их полимерных материалов рассчитаны на работу с температурой жидкости до 950С и давлением в системе до 25 атмосфер (полиэтилен, полипропилен тип 3, поливинилхлорид). Трубная продукция из полиэтилена и полипропилена разрешена для контакта с питьевой водой.

Трубы из полимерных материалов используются для организации систем водоснабжения (РЕХ, ПЭ-100, ПЭ-80, ПНД, ПП), водоотведения (ПП-гомополимер, ПВХ), отопления (пластиковые и металлопластиковые изделия). Они обладают небольшим весом, длительным сроком службы, не склонны к коррозии и образованию известковых отложений на внутренней поверхности. В процессе эксплуатации трубы не создают высокий уровень шума, не вибрируют в сравнении со стальными изделиями аналогичного назначения. Их не требуется окрашивать для улучшения внешнего вида. Замена старых труб новыми не вызывает сложности при наличии специальной диффузионной сварки с оснасткой для изделий различного диаметра.

Материалы для производства труб

К основным материалам, используемым для изготовления трубной продукции различного назначения, стоит отнести:

- ПП рондом-сополимер;

- ПП гомополимер;

- ПЭ;

- ПВХ.

Для производства труб из полимерных материалов допускается введение в первичный состав до 20% вторички. Вторичное сырье позволяет снизить себестоимость готового изделия, не меняя его качество. Вторичное сырье, в частности, полиэтилен, получают при рециклинге полигонных, складских или производственных отходов. Переработка и последующее введение в технологический цикл вторсырья позволяют снизить нагрузку на экологию, повторно использовать пластик, срок разложения которого может достигать 400 лет.

Процесс рециклинга включает в себя несколько этапов:

- Сортировка на столах или конвейере для удаления крупных инородных включений из общей массы. При наличии в составе линии рециклинга металлсепаратора все металлические включения удаляются из массы пластика механическим путем.

- Измельчение в специальных дробилках и шредерах. Тип используемого измельчителя и фракция материала зависят от типа полимера. Для мягких полимеров, например, для полиэтиленовой пленки, труб и иных тонкостенных изделий применяются дробилка с V-образными ножами

Фото заимствовано с сайта p-z-o.com

- Мойка измельченного до определенной фракции пластика выполняется во фрикционном отжиме и ваннах флотации. Фрикционный отжим обеспечивает интенсивную мойку, используется для полигонных отходов. Для любого типа пластика, включая производственный брак, недостаточно одного этапа мойки. Потому в линию рециклинга вводится несколько последовательно установленных ванн флотации. Одновременно с очищение из массы полимера удаляются инородные включения, этикетки.

Фото заимствовано с сайта p-z-o.com

- Сушка чистого пластика выполняется в специальных сушильных шкафах, вакуумных сушилках. Тип сушильного оборудования зависит от того, так в дальнейшем будет использоваться полимерное сырье. Если оно непосредственно после обезвоживания отправляется в гранулятор, то необходима тщательная сушка до показателя остаточной влаги не более 10%. Если предполагается временное складское хранение сырья, допускается менее интенсивная просушка (остаточная влага до 30%).

- Агломерация пленочных измельченных и просушенных отходов позволяет получить сырья с большим объемным весом. В стандартном состоянии вес 1м3 пленки минимален. После агломерации происходит образование комков пленки при нагреве и последующем шоковом охлаждении. В результате вес 1м3 пленки значительно увеличивается.

- Гранулирование отходов из полиэтилена – завершающий этап рециклинга. В результате гранулирования из бесформенной массы переработанных тонкостенных отходов на выходе получаются гранулы равного размера и окраски. Такое сырье имеет привлекательный товарный вид, наибольший объемный вес.

Фото заимствовано с сайта ok-stanok.ru

Не все виды пластика подвергаются рециклингу. При производстве труб из полиэтилена их повторная переработка, а также использование вторички в составе композитной смеси допускается. В прочих случаях используется чистый первичный полимер. Оборудование для полиэтиленовых труб из первичного и смешанного со вторичным сырья не требует модернизации.

ПП рондом-сополимер

Полипропилен тип 3 – это полипропилен, разбавленный молекулами полиэтилена и образующий прочную кристаллическую структуру. Он имеет высокую химическую стойкость, выдерживает воздействие кислот и щелочей, устойчив к солям и основаниям. В условиях российского производства популярными марками рондом-сополимера пропилена считаются TIPPLEN CS4-8000 TVK и RA 130E BOREApS.

Полимерный материал подходит для производства труб и вспомогательных фитингов для горячего и холодного водоснабжения. Рондом-сополимер может применяться не только в бытовой сфере, но и на предприятиях химического производства.

ПП гомополимер

Полипропилен тип 1- гомополимер. Молекула данного полимера состоит из множества повторяющихся молекул мономера – пропилена. Из ряда полипропиленов данный тип наименее стоек к химическому воздействию, перепадам температур, механическим разрушениям.

Основное назначение материала – производство трубной продукции для систем канализации. Эти изделия имеют относительную хрупкость при низких температурах, потому используются только в составе внутренних систем водоотведения. Изделия из гомополимера полипропилена являются наиболее тонкостенными (1,6-2,0 мм).

ПЭ

Полиэтилен различных марок используется в полимерной промышленности для производства труб различного диаметра и назначения (экструзия), фитингов к ним (литье под давлением). Наиболее востребованы марки полиэтилена высокой плотности, а также РЕХ – силанольносшиваемый полиэтилен. Обычный ПЭНД в современной промышленности используется все реже, ему на смену приходят улучшенные виды полимеров. Изделия из улучшенных полимеров обладают более высокой устойчивостью к температурам и давлению в системе. Оборудование для производства ПНД трубы купить можно на нашем сайте.

ПВХ

Поливинилхлорид устойчив к перепадам температур, сохраняет свой физико-механические свойства при низких температурах. Потому трубную продукцию из ПВХ часто используют для организации наружных систем водопровода и водоотведения, водостоков и дренажа. В трубной промышленности чаще используют стандартный поливинилхлорид, состоящий из смолы ПВХ, смазки, стабилизаторов, модификаторов и наполнителей. Для переработки порошкового поливинилхлорида применяется конический двухшнековый экструдер.

Оборудование для производства пластиковых труб

Состав линии для производства труб зависит от материала и назначения продукции. Вне зависимости от указанных критериев главным рабочим станком линии является экструзионная машина. Она обеспечивает одновременный выпуск одной, двух или четырех труб одинакового диаметра из идентичного полимерного материала. За количество одновременно изготавливаемых изделий отвечает гнездность экструзионной головки – число калибрующих каналов. В соответствии с используемой формующей головкой и числом экструдируемых труб подбираются прочие составляющие производственной линии. В состав стандартной линии для изготовления труб входят следующие виды машин:

- экструдер;

- вакуумный калибратор;

- тянущее устройство;

- планетарный резак;

- укладчик-штабелер;

- пульт управления.

По количеству выпускаемых одновременно труб линии могут быть одногрездными ( производится и протягивается одна труба диаметром от 12 мм до 800 мм), двухтяжными (две трубы 16-33, 50-100 или 90-160 мм в диаметре), четырехтяжными (четыре трубы, диаметр до 32 мм).

Экструдер для производства труб

В составе линии может применяться одношнековый экструдер для пластиковых труб или соэкструдер. Стандартный одношнековый экструдер обеспечивает стабильную работу линии с относительно низким энергопотреблением. При необходимости возможна его замена на двухшнековый экструдер. Машины такого типа с коническим шнеком используются в составе линии для производства ПВХ труб из порошка.

Важной составляющей экструдера для труб является формующий инструмент – головка. Она изготавливается из износостойкой стали, имеет специальные распределительный каналы, сечение и диаметр которых определяет форму и размер будущего изделия. При установке на экструдер обычной экструзионной головки выпускается основная масса стандартных полимерных труб. Соэкструзионная головка позволяет производить двухслойные изделия, например, металлопластиковые или стеклопластиковые трубы. Процесс соэкструзии аналогичен процессу экструзии.

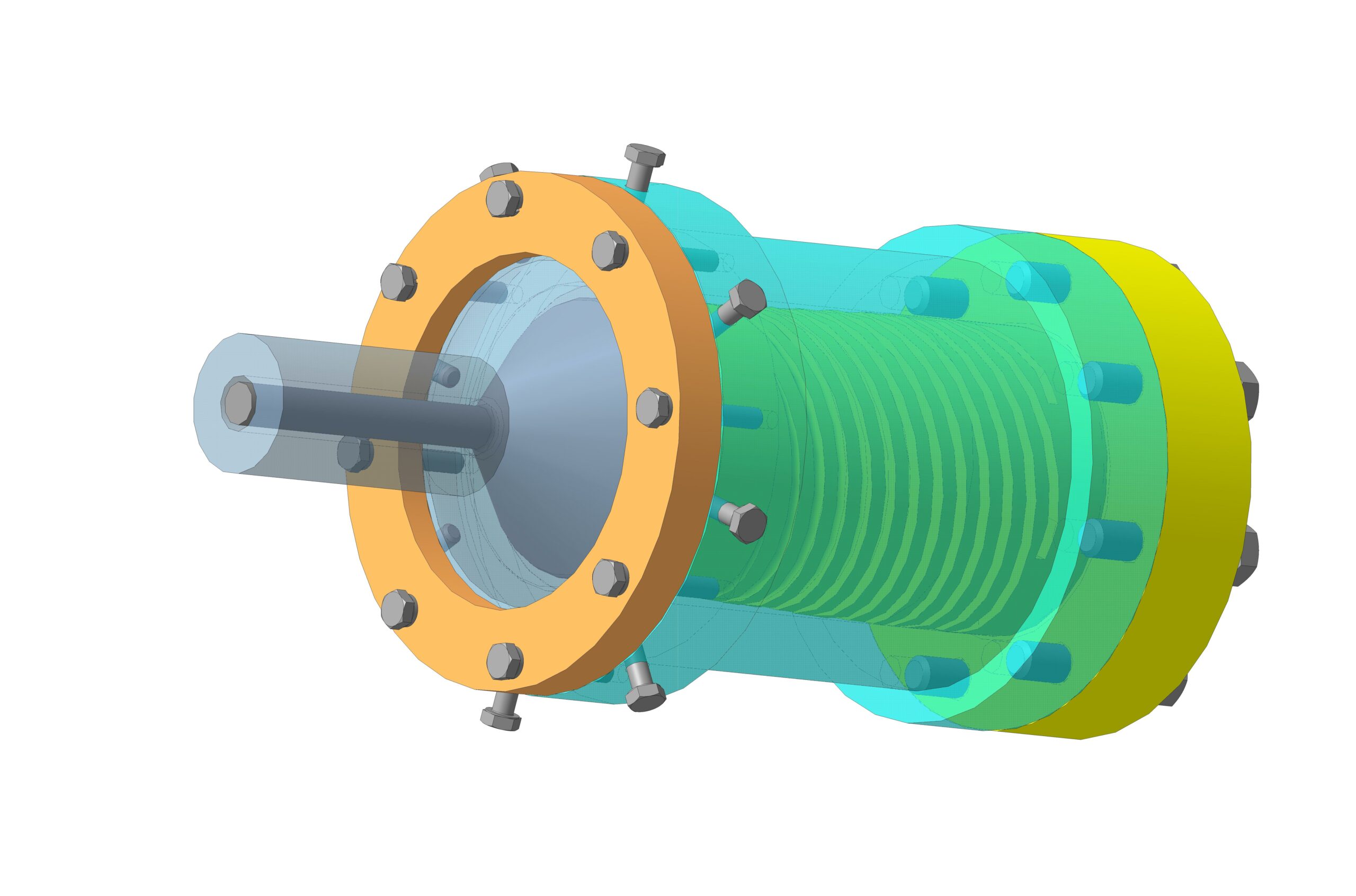

Вакуумный калибратор

После экструзии в составе линии для производства труб устанавливается вакуумный калибратор. Он представляет собой резервуар с вакуумным и водяным насосом, в котором производится одновременное охлаждение в воде и калибровка за счет воздействия вакуума. За калибровку отвечает алюминиевая, латунная или стальная калибровочная втулка (цилиндр) заданного диаметра круглой формы сечения.

Вакуумный калибратор изготовлен из нержавеющей стали. Его резервуар заполняется водой (ванна охлаждения), для регулировки температуры охлаждения используются специальные термодатчики. Уровень воды также контролируется при помощи датчиков. При недостаточном уровне жидкости в охлаждающей ванне включается насос, подающий воду извне. За создание вакуума в зоне калибровки отвечает вакуумный насос и вакуумметр.

В большинстве случаев в составе линии устанавливается несколько ванн охлаждения, в первой из которой организована калибровка трубы по форме и диаметру. Экструдированная заготовка подается на калибровочную втулку, под действием вакуума она облегает ее по внешнему или внутреннему контуру, за счет чего формируется идеальное круглое сечение. Дальнейшее охлаждение требуется для завершения процессов кристаллизации, улучшения физико-механических свойств: прочности, устойчивости к ударам и перепадам температур.

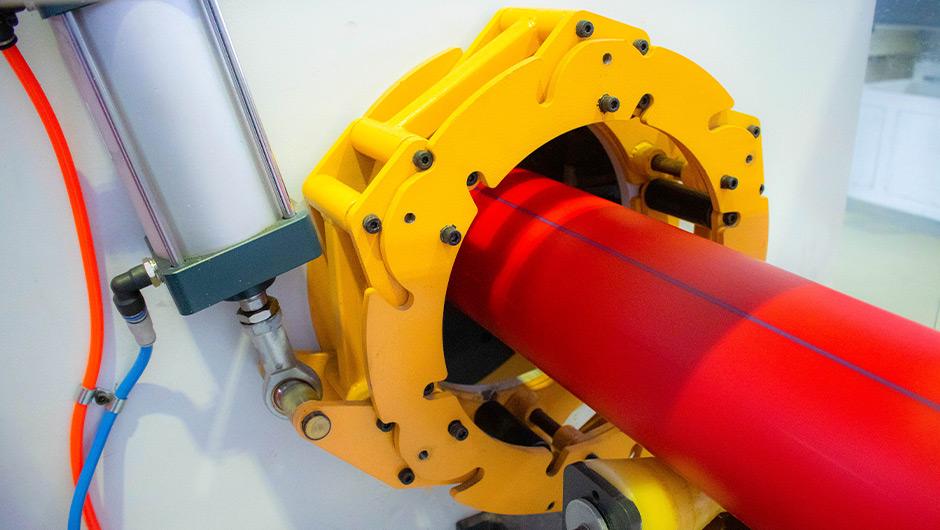

Тянущее устройство

Тянущее устройство может быть однотяжным, двухтяжным и четырехтяжным. Соответственно, оно оборудуется одним, двумя или четырьмя захватами для труб. Существуют тянущие устройства с большим количеством захватов, но они используются на практике значительно реже.

Основное назначение тянущего устройства – транспортировка труб от экструзионной головки к калибрующему устройству и далее по линии. Тянущее устройство может быть гусеничного или ленточного типа с пневматическим прижимом траков. Для приведения в движение трака используется электродвигатель с частотно-регулируемым приводом, который синхронизирован с приводом экструдера. За счет этого обеспечивается синхронизация скоростей работы экструдера и тянущего устройства. В противном случае будет наблюдаться деформация изделия в процессе протяжки, изменяется его толщина стенки: при скорости протяжки выше скорости экструзии стенка будет утоньшаться, при скорости протяжки ниже скорости экструзии изделие получится более толстостенным.

Отрезное устройство

Экструдируемая заготовка трубы имеет бесконечную длину. Потому необходимо обеспечить нарезку на трубы заданной длины. Этот процесс выполняется при помощи планетарного резака,гильотины или иного режущего устройства.

Оптимальным считается планетарный резак, обеспечивающий нарезку без стружки полимера и заусенцев на торцах трубы. Стандартная длина нарезки 3м, 3,5м, 6м.

Укладчик или бухтонамотчик

После охлаждения и нарезки трубы отправляются в укладчик для компактного штабелирования. Вместо укладчика может использоваться бухтонамотчик для намотки тонкостенных труб малого диаметра в бухты.

Шкаф управления

За работу всей линии в целом и каждого отдельного станка отвечает пульт управления. Он синхронизирует работу оборудования между собой, контролирует и корректирует значения рабочих параметров: температуры, давления, времени, скорости. Работа пульта управления основана на обработке данных, полученных от высокоточных термоконтроллеров и иных датчиков.

Технология производства труб

Процесс производства трубной продукции отличается технологической простотой, небольшой трудоемкостью, высокой производительностью, сравнительно невысокими энергозатратами. Для размещения линии требуется площадь около 100 м<sup>2</sup>. Весь процесс производства на современном оборудовании полностью автоматизирован, требует минимального участия оператора.

Весь процесс происходит в четыре этапа:

- экструзия;

- калибровка;

- охлаждение;

- нарезка.

Экструзия

Для экструзии в линии для производства пластиковых труб используются одношнековые или двухшнековые экструдеры. В загрузочный бункер экструдера подается гранулированное сырье: основной полимер, наполнители, красители. Процесс загрузки облегчает вакуумный загрузчик, который обеспечивает непрерывную подачу сырья. При использовании композитной смеси важно применять дозаторы, точно отмеряющие количество каждого компонента.

В цилиндре экструдера расположен шнек – вал с винтовой нарезкой. Он подхватывает полимерное сырье и увлекает по ходу движения от зоны питания к зоне экструзии. В процессе перемещения полимер нагревается, перемешивается с прочими компонентами. Гомогенная и полностью расплавленная смесь под давлением продавливается шнеком через формующие каналы экструзионной головки. На выходе получается изделие, форма которого повторяет форму формующего элемента. За формирование полого изделия в экструзионной головке отвечает дорн (образует внутренний контур трубы) и матрица (образует внешний контур трубы).

Для нагрева полимерного сырья по все длине цилиндра экструдера расположены нагреватели. Специальные термодатчики отслеживают температуру нагрева. Дополнительный нагрев обеспечивается при перемещении сырья за счет возникающих внутри цилиндра сил трения. Нагреватели и термодатчики также располагаются внутри экструзионной головки для поддержания необходимой температуры в процессе формирования трубной заготовки.

Калибровка и охлаждение

На выходе из экструзионной головки полимер принимает форму матрицы и дорна. Однако эта форма не имеет четких геометрических форм и размеров. Для получения изделия равного диаметра и толщины по всей длине выполняется калибровка заготовки на специальном калибраторе в составе линии про производству полиэтиленовых труб и иной трубной продукции.

В вакуумном калибраторе трубный полуфабрикат протягивается через втулку, огибая ее по контуру. Вакуумный насос устанавливается на входе в ванну охлаждения. Он создает разрежение в зоне калибровки, за счет чего заготовка прижимается к стенкам калибрующей втулки. В зависимости от типа формования (позитивное, негативное) заготовка проходит по внешней или внутренней поверхности втулки, раздуваясь или сжимаясь под действием вакуума до заданного размера и формы.

Калибрующая втулка – это цилиндр, равномерно охлаждаемый по всей длине водяными форсунками. За счет этого сформированная запускается процесс кристаллизации полимера, труба фиксируется в заданной форме, после чего перемещается в охлаждающую ванну.

Ванна вакуумного калибратора – это заполненный водой резервуар длиной 3 или 4 метра. В торцах резервуара предусмотрены герметизирующие резиновые манжеты. Они способствуют созданию и поддержанию вакуума в зоне калибровки. Степень разрежения воздуха в зоне калибровки контролируется вакуумметром.

После калибровочной втулки труба подается в ванну охлаждения, где также сохранятся заданная величина разрежения. Для равномерного перемещения трубы по всей линии применяются специальные тянущие устройства с соответствующим числом захватов.

Производство гофрированных труб осуществляется по аналогичному технологическому циклу. Станки для производства пластиковых труб гофрированных аналогичны стандартному оборудованию. Для гофрирования трубы непосредственно за экструзионной головкой устанавливается гофратор – устройство для гофрирования и калибровки трубы. Он заменяет собой вакуумный калибратор для гладких труб.

Резка

Для резки трубы бесконечной длины на отдельные единицы используется входящее в состав линии для производства полиэтиленовых труб (полипропиленовых, ПВХ-труб) отрезное устройство дискового или гильотинного типа. Для погонажных изделий небольшого диаметра используются гильотины, для крупногабаритных изделий с небольшой толщиной стенки применяются дисковые пилы, обеспечивающие ровный срез без зазубрин и стружки.

Резка выполняется в автоматическом режиме по сигналу с пульта управления. Также возможна работа устройства резки в ручном режиме по сигналу от концевого выключателя, расположенного в штабелере.

Штучные трубы штабелируются и сбрасываются на специальный стеллаж по мере их накопления. На стеллаже производится дальнейшая сортировка и маркировка труб. Для изделий малого диаметра линия может включать бухтонамотчик вместо устройства для резки и штабелирования. Готовые бухты упаковываются и маркируются.