Экструдер и компаундер. В чем разница?

Экструдер и компаундер – это оборудование, используемое для экструзии пластиковых изделий или заготовок (гранул). В основе каждого устройства работа экструдера, проталкивающего раствор полимеров через экструзионную формующую головку. При определенном сходстве между этими агрегатами много отличий как в особенностях конструкции и технологического процесса, так и в назначении.

При всем многообразии полимерных материалов достаточно сложно найти такое сырье, которое в чистом виде полностью отвечало бы технологическим требованиям к будущему изделию. Потому производство изделий из монополимера без добавок крайне редко встречается на практике. Для получения изделий с заданными физико-механическими и эксплуатационными свойствами в базовый полимер вводят добавки:

- вторичное сырье для снижения себестоимости продукции;

- красители для получения необходимого цвета;

- сшивающие агенты для улучшения межполимерных связей и повышения прочности;

- пластификаторы для изменения вязкости, теплостойкости, морозостойкости и иных технических параметров.

При производстве изделий методом экструзии в состав базового сырья можно вводить до 10 компонентов. При переработке многокомпонентной высоконаполненной смеси важно добиться определенного уровня гомогенизации. В противном случае возможен брак в готовом изделии в виде непрокраса, вздутий, раковин, шероховатости, трещин, расслоений, разрывов. Выбор оборудования определяется составом композиции, условиями ее переработки, типом готового изделия. Добиться высокого качества компаунда (смеси компонентов) можно на автоматизированном оборудовании непрерывного действия, к которому относится и экструдер, и компаундер (двухшнековый экструдер с однонаправленным вращением шнеков). Проведем сравнение двух единиц оборудования по следующим параметрам:

- назначение;

- конструкция;

- особенности технологического процесса.

Назначение экструдера и компаундера

Рассматриваемое оборудование используется в сфере производства изделий из ПКМ методом экструзии. Однако экструдер – это агрегат для формования готовых изделий, компаундер позволяет получить сформированное в гранулы сырье, которое только на следующей стадии будет использовано для производства конечной продукции.

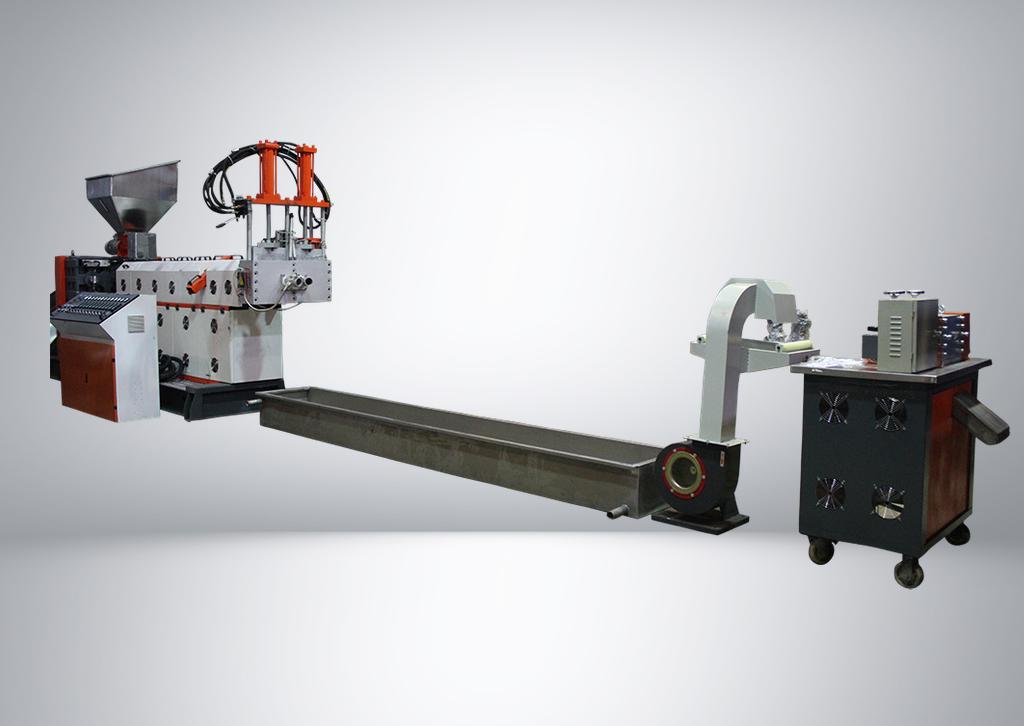

Экструдер

Фото заимствовано с сайта ok-stanok.ru

Экструдер представляет собой многопрофильную машину, которая формует изделия заданной формы из пластичной полимерной массы. Форму будущего изделия определяет форма отверстия фильеры. На данном оборудовании изготавливают погонажные изделия, например, трубную продукцию с различным сечением профиля, включая многослойные трубы, шланговую продукцию. Для данного типа изделий используют горизонтальную экструзионную линию. При необходимости наносить маркировку или выпускать многослойные трубы используют соэкструдеры или несколько последовательных экструзионных узлов.

Классические одношнековые горизонтальные экструдеры распространены в промышленности при производстве листовой продукции. Речь идет о сотовом поликарбонате, листовом полипропилене и других аналогичных изделиях. Исключением являются подоконники и оконный ПВХ-профиль, для изготовления которых используют более мощные и производительные двухшнековые экструдеры горизонтального типа.

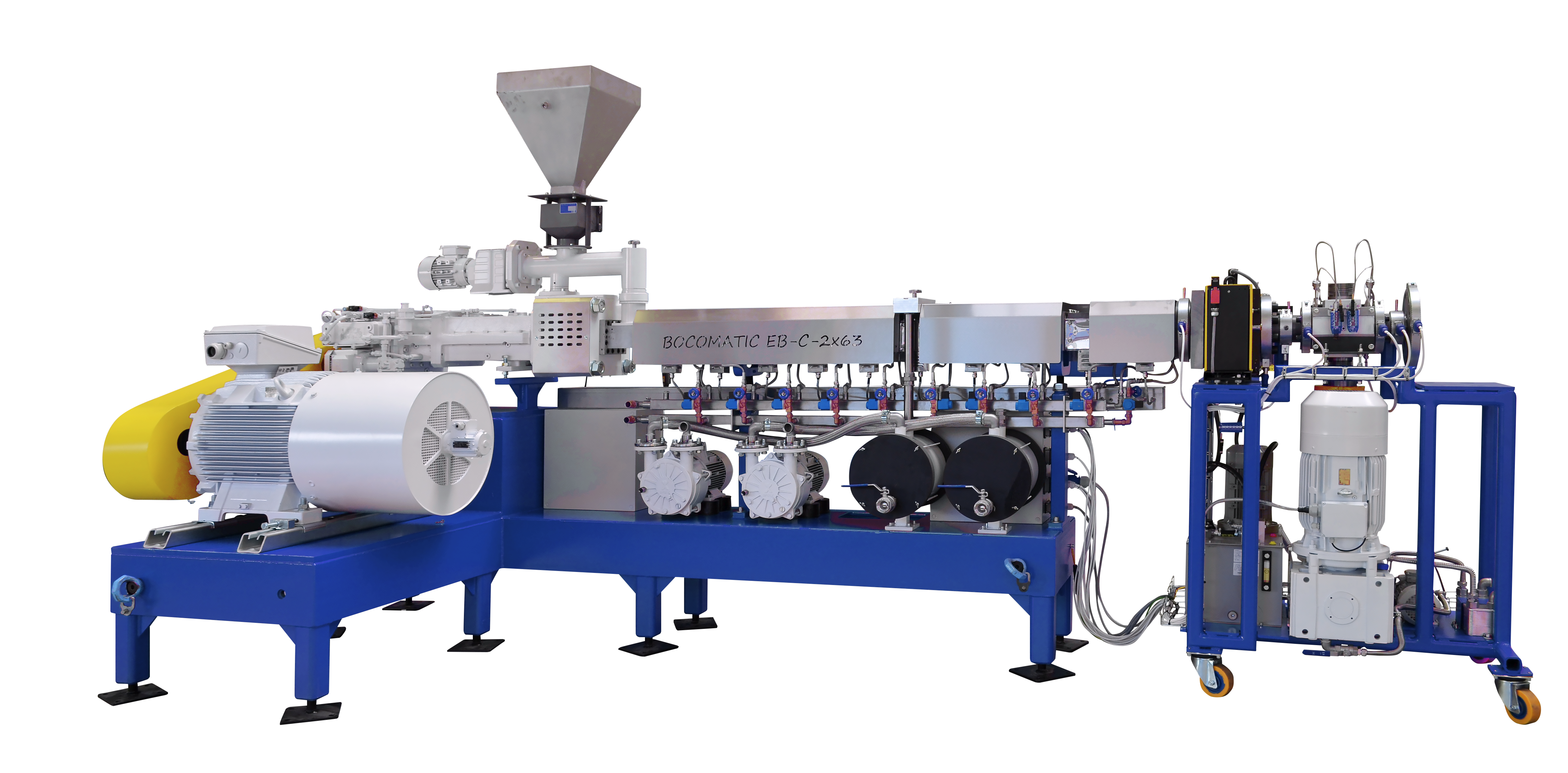

Компаундер

Компаундер – это двухшнековый экструдер, обеспечивающий качественное смешивание многокомпонентного состава согласно рецептуре и последующее формование гранул композиционного полимерного сырья. Далее сырье используется для производства изделий различного назначения всеми методами, подходящими для переработки полимеров.

Главное назначение компаундера – гранулирование предварительно перемешанного композита на основе базового полимера. Это промежуточное оборудование, позволяющее получить качественное исходное сырье для последующего формования изделий при помощи экструдера, термопластавтомата, червячного пресса, вертикального пресса, вакуум-формовочной машины и иной производственной единицы.

В современной промышленности популярность набирает процесс переработки полигонного и складского пластика во вторичное сырье для его последующего использования при производстве многих видов продукции. Стандартно в состав сырья вводят не более 30% вторичного сырья в соотношении с общей массой материала. Вторичный полимер получают путем многоступенчатой переработки, включающей следующие стадии:

- сортировку на конвейерах ручных способом и с помощью сепараторов;

- измельчение в дробилках или шредерах;

- мойку во фрикционном отжиме и ваннах флотации до получения чистого материала;

- сушку в специальных сушильных агрегатах с учетом гигроскопичности сырья;

- агломерацию (для пушонки) на агломераторах или гранулирование (для флекса, дробленки) на грануляторах;

- растарку в мешки.

Далее вторичный гранулят соединяют с базовым полимером и добавками в соответствии с рецептурой и отправляют в компаундер для формирования однородных по химическому составу и физическим свойствам гранул. Химический состав компаунда полностью идентичен первоначальному химическому составу загруженных компонентов.

Конструкция экструдера и компаундера

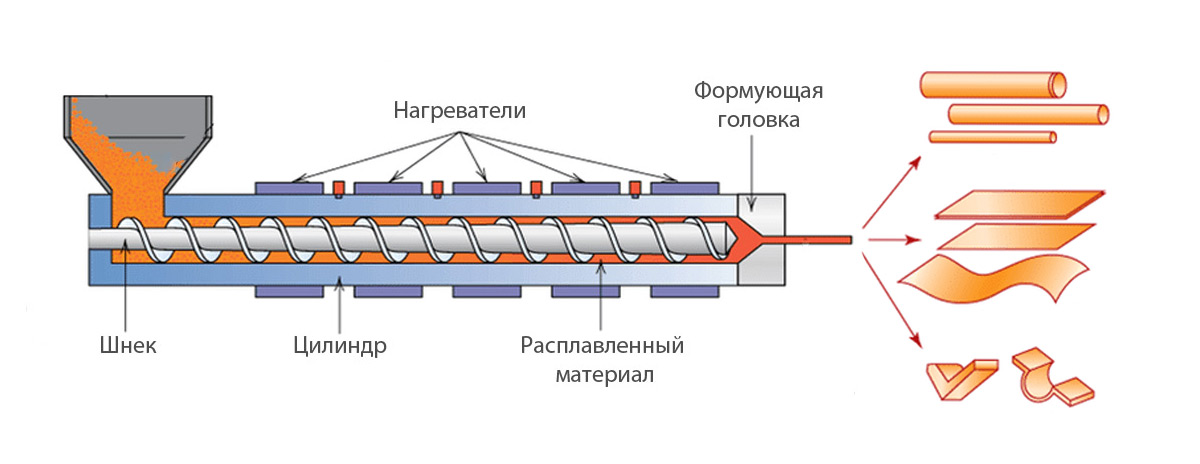

Главный рабочий орган каждого из рассматриваемых агрегатов – шнек, обеспечивающий плавление, гомогенизацию и перемещение расплавленной полимерной массы к выходу, где установлена формующая головка. Отличие в количестве шнеков, направлении вращения, конструкции. Рассмотрим более подробно узлы, которые имеют определенные отличия в экструдере и компаундере.

Компаундер

Компаундер - это экструдер, имеющий в своем составе два шнековых элемента модульной конструкции. Линия компаундирования включает в себя непосредственно компаундер, а также ряд периферийных устройств, в числе которых дозаторы, питатели, система управления параметрами технологического процесса при переходе на различные типы материала (термопласты, реактопласты). Сам компаундер включает следующие производственные узлы:

- бункер загрузки с системой точного дозирования;

- насос;

- шнековая пара;

- нагреватели и охладители;

- система фильтрации;

- фильера и система нарезки;

- система управления.

Шнек

Шнеки – это сердце компаундера. В данном технологическом оборудовании используется шнековая пара с сонаправленными осями вращения. Шнеки имеют модульную конструкцию, что позволяет легко изменять конфигурацию винтов в зависимости от типа перерабатываемого материала. Необходимость модульной конструкции обусловлена недостаточно изученным влиянием конфигурации шнека на определенный композит. При изменении расположения отдельных винтовых модулей можно экспериментировать до момента достижения оптимальной степени смешивания.

По сути, модульный шнек - это шлицевой вал с набором съемных элементов, которые устанавливаются в произвольном порядке вдоль оси. На одной оси возможно собрать практически неограниченное количество шнеков различных конфигураций. Диаметр шнека по всей длине будет относительно постоянным. При этом опытным путем можно определить универсальную конструкцию шнековой пары, которая приемлема в большинстве случаев.

Шнеки могут иметь зацепляющуюся конфигурацию. В процессе перемешивания и транспортировки материала в сторону формующего элемента частицы полимера и добавок могут налипать на шнеки. Степень налипания зависит от материала винта и от его конфигурации. Используя зацепляющуюся конструкцию, можно устранить налипание и очистить поверхность шнеков. При таком расположении модульных элементов один шнек будет счищать налипшие массы с другого.

Бункер загрузки с системой точного дозирования

В начале экструдера располагается загрузочная зона, куда поступает композит, состоящий из базового полимера и добавок. Возможна подача предварительно смешанного сырья (премиксов) через общий дозатор или отдельных компонентов смеси посредством индивидуальных дозаторов. Премиксы готовят в миксере или ином оборудовании для смешивания сыпучих продуктов. При этом компоненты смеси не подвергаются нагреву, микширование осуществляется за счет медленно движущихся лопаток.

Независимо от типа подачи (премиксом или отдельными компонентами), важно обеспечить точное дозирование ингредиентов смеси в непрерывном режиме, поскольку сам процесс компаундирования протекает в непрерывном режиме. Для этого используют объемные (волюметрические) или весовые (гравиметрические) дозаторы. Волюметрические дозаторы имеют простую конструкцию, стоят недорого, работают, пропуская определенный объем вещества за указанный временной промежуток. В этом случае важно обеспечить равный объемный вес загружаемого материала, что достаточно сложно. Следует учитывать также явление свобообразования для порошкообразных материалов и слипание частиц с образованием агломерата. Потому волюметрический способ дозирования выдает большую погрешность и менее популярен. Работа гравиметрических дозаторов основана на измерении реального веса вещества. Погрешность присутствует, но не превышает 1%. Потому приготовление сложных компаундов требует именно такого типа дозирования.

Насос

При переработке реактопластов и некоторых термопластов могут вводиться жидкие добавки. С этой целью используются насосы. Для низковязких жидкостей выбирают мембранные насосы, для высоковязких жидкостей, включая расплавы каучука и резиновой смеси, применяют шестеренчатые насосы (насосы расплава). Шестеренчатые насосы работают по принципу поршня-вспенивателя. Они также вводятся в состав линии компаундирования для создания дополнительного давления в околошнековом пространстве ближе к фильере при подводной грануляции или при выборе in-line компаундирования.

Фильтры

Фильтрующая система компаундера представляет собой сетку, размер ячеек которой равен максимально допустимому размеру частиц в примеси. Все включения, имеющие больший размер частиц, будут отсеиваться.

Система фильтрации работает в непрерывном режиме, обеспечивая постоянную и качественную очистку. Расположение фильтров продумано таким образом, что для очистки одного из них не придется останавливать рабочий процесс. Узел фильтрации, нуждающийся в очистке, автоматически переходит из режима работы в режим замены. Оператор извлекает загрязненный фильтр, устанавливает чистый расходник, после чего возвращает узел в активный режим. В процессе работы компаундера происходит несколько замен фильтрующих элементов последовательно.

Фильера и система нарезки

Компаундер предназначен для производства стренгов, которые в последующем охлаждаются и нарезаются на гранулы. При этом нарезка может осуществляться непосредственно на головке с последующим охлаждением или, напротив, после водяного охлаждения стренгов. Для нарезки используются дисковые ножи из твердой и износостойкой инструментальной стали.

В составе компаундера используются стренговые головки с большим количеством одинаковых по размеру каналов. Головка может быть цельной или модульной (наборной). Расплав проходит по каналам под давлением, созданным шнеком, на выходе из фильеры вытягивается в стренги заданного диаметра. В данном случае диаметр прутка будет равен внутреннему диаметру канала фильеры.

Экструдер

Конструкция экструдера напрямую зависит от выбранного типа экструзии. Наибольшей популярностью пользуется горячая экструзия, при которой происходит нагрев полимера до температуры плавления, но ниже температуры деструкции. Вокруг корпуса, образующего герметичное пространство с вращающимся в нем шнеком, устанавливаются нагреватели. Температура нагрева отличается по зонам шнека.

В общем случае конструкция экструдера включает следующие узлы:

- шнек (плунжер, диск);

- нагреватели;

- систему охлаждения

- бункер загрузки с дозатором;

- двигатель переменного тока с регулировкой количества оборотов;

- систему фильтрации;

- фильеру.

Шнек

Экструдеры могут быть не только шнековыми, но также дисковыми или плунжерными. В этом случае главным рабочим органом считают диск или плунжер соответственно. Компаундеры не делятся на виды по данному принципу, единственный вариант исполнения – шнековая пара.

В составе экструдера может присутствовать один шнек (стандартный одношнековый экструдер, универсальный для большинства задач) или несколько. Во втором случае шнеки могут иметь различную конструкцию (параллельные цилиндрические или конические) и направление вращения (сонаправленные, противонаправленные). Диаметр шнека в одношнековом экструдере может быть переменной величиной по длине. В компаундере этот параметр приближен к одному значению, как отмечалось ранее.

Полимерная масса в состоянии полурасплава может налипать на рабочий орган машины. При этом возникают заторы или блокировка хода шнека. Также можно столкнуться с проблемой проскальзывания материала в цилиндре. Для предотвращения этих нежелательных явлений в корпусе с внутренней стороны наносятся специальные насечки и канавки. В компаундере нанесение канавок не настолько важно, но тоже на практике используется в комплексе с зацепляющимися шнеками.

Независимо от количества винтов, они имеют схожую конструкцию, изготавливаются из высококачественной инструментальной стали с последующей шлифовкой поверхности.

Бункер загрузки

Важным узлом является бункер загрузки, оборудованный дозаторами. В экструзии чаще используются волюметрические дозаторы, в отличие от компаундирования. Здесь не предъявляются настолько жесткие требования к погрешности. При этом объемные дозаторы стоят недорого, что дает возможность сэкономить на приобретении линии экструзии. С использованием объемных дозаторов может быть связана проблема образования мостов и сводов из сырья. Решить ее позволяют специальные механические ворошители или система аэрации, установленная в бункере загрузки. В компаундере также могут применяться системы ворошения.

Система фильтрации

Не всегда экструзионные линии дополняются системами фильтрации, несмотря на улучшение качества готовых изделий при их использовании. Многие производители экономят как на установке самой системы фильтров, так и на расходниках. Это позволяет сократить расходы, но в некоторой степени потерять в качестве готовых изделий.

В процессе экструзии в первичное сырье могут вводиться вторичные полимеры, содержащие различные примеси. Это неизбежно, поскольку для производства вторичного сырья чаще всего используется полигонный пластик. Даже металлсепараторы, ручная тщательная сортировка и многократная промывка сырья не способны на 100% удалить нежелательные примеси. При отсутствии системы фильтрации все включения перейдут в готовые изделия. В компаундере система фильтрации является обязательной, что гарантирует более высокое качество компаунда и, как следствие, изготовленных из него конечных изделий.

Фильера

В отличие от компаундера, формующая головка экструдера может иметь различную конфигурацию выпускного отверстия. Форма сечения определяет профиль будущего изделия. Экструзионная головка может быть профильной (для труб), плоскощелевой (для листов, лент), многоканальной (для прутков, нитей).

В большинстве случаев можно легко перейти на другой тип изделий на одном и том же экструдере, заменив формующий элемент. Важно, чтобы режимы работы оборудования (температура, давление, время выдержки) соответствовали типу перерабатываемого полимера или композиционного материала.

Особенности технологического процесса экструзии и компаундирования

В основе работы экструдера и компаундера лежит процесс экструзии. Полимер или смесь компонентов загружается в первую зону экструдера, где подвергается первоначальному плавлению. При этом полурасплав постепенно переходит в состояние вязкотекучего расплава, перемещаясь к выходу через формующий элемент, на выходе он охлаждается и калибруется.

Экструзия

Методом экструзии перерабатывают термопласты – полимерные материалы, способные многократно переходить в вязкотекучее состояние при нагревании.

Лидером в данной области переработки пластмасс считается поливинилхлоридПВХ (трубы, листы, профили), затем следует полиэтиленПЭ (пленка, изоляция, листы, профиль, ленты, мононити) и полипропиленПП (трубы, листы, плоские и двуосноориентированные пленки, ленты, мононити). Другие виды термопластов также успешно перерабатывают путем экструзии:

- ацетат целлюлозы (плоские и профильные пленки, трубы);

- полистиролПС (плоские и вспененные пленки);

- полиметилметакрилатПММА (трубы, профили, плиты);

- полиформальдегид (профили, трубы);

- полиамидПА (шланги, трубы, изоляция для проводов и проволоки, мононити).

Единственным ограничивающим параметром при экструзии термопластов является вязкость в расплавленном состоянии. Для полимеров с низким показателем вязкости выбирают другой способ переработки, поскольку шнек не сможет протолкнуть туговязкий расплав через формующую головку.

Компаундирование

Компаундирование - это процесс гранулирования полимеров с предварительным тщательным перемешиванием компонентов.

Полученный в результате компаунд является промежуточным материалом, соединяющим в себе несколько исходных компонентов, но еще не являющимся готовым изделием. От качества смешивания и однородности компаунда зависит, насколько готовое изделие будет соответствовать требованиям ОТК. При этом возможно введение в состав вторичного сырья в разрешенных рецептурой пропорциях, поскольку расплав проходит через систему фильтрации и очищается от всех посторонних примесей. Смешивание композита происходит более интенсивно, чем в стандартном экструдере или классическом грануляторе за счет расположенных на шнеках смешивающих элементах.

Компаундер способен работать не только с термопластами, как в случае экструдера, но и с реактопластами. Однако схема компаундирования реактопластов значительно сложнее, чем в случае работы с термопластами. Сшивание реактопластов с добавками до образования компаунда производится либо в условиях комнатной температуры под действием химических катализаторов, либо под действием повышенных температур. Важно максимально четко выдерживать температуру ниже температуры сшивания без малейших погрешностей.

Компаундер может работать с набирающими популярность в полимерной промышленности термоэластопластами (ТВП, термопластичными вулканизаторами) – реактопластами, сочетающими в себе термопластические свойства (переход в вязкотекучее состояние, характерный для термопластов и нехарактерный для реактопластов). По сути, структура материала содержит непрерывную фазу термопласта (чаще ПП) и дисперсно-распределенную фазу эластомера. При гранулировании компаунда на основе термопластичных вулканизаторов выбирают зацепляющиеся сонаправленно вращающиеся шнеки с увеличенной эффективной длиной шнека.

Фото заимствовано с сайта ok-stanok.ru

По причине специфичности компаундера для переработки реактопластов и ТВП данные разновидности оборудования в рамках стать и не рассматриваются. Основные объекты сравнения – классический экструдер и компаундер для термопластов.

Отличие техпроцесса экструзии и компаундирования

Главные моменты, на которые следует обратить внимание при сравнении экструдера и компаундера:

- точность дозирования;

- интенсивность смешивания;

- уровень нагрева;

- степень фильтрации.

Для контроля над каждым из перечисленных параметров в конструкции компаундера предусмотрены отдельные системы или приспособления. Дозирование осуществляется при помощи весового (в оптимальном варианте исполнения) дозатора. Для выполнения равномерного смешивания на шнеках предусмотрены лопасти. Система фильтрации отсеивает любые ненужные включения, случайным образом попавшие в расплав. Поскольку процесс протекает не в стерильных условиях, могут присутствовать металлические включения, пыль, песок и прочие частицы. Для контроля над температурой устанавливаются отражающие термодатчики, которые фиксируют температуру в каждом моменте технологического цикла и передают данные на компьютер для корректировки температуры нагрева.

Сам технологически процесс компаундирования сочетает в себе последовательную экструзию и гранулирование. Первоначальная экструзия в компаундере проходит с большой скоростью и увеличенным давлением в зоне формующего элемента. Если развиваемого давления на выходе недостаточно, подключается насос расплава. Процесс перемешивания протекает непрерывно с момента загрузки исходных компонентов до момента доведения расплава до выхода через фильеру.

Вывод

Сравнивая назначение, конструкцию и технологию процесса, можно отметить, что компаундер является частным и более модифицированным случаем стандартного двухшнекового экструдера. При этом он не считается производственным оборудованием, поскольку является промежуточным агрегатом для подготовки высококачественной композитной смеси.

На практике одношнековые экструдеры с установленной стренговой головкой также периодически используют для вытягивания стренгов. Однако обеспечить достаточную скорость смешивания и выдавливания расплава одношнековый экструдер не способен по причине ограниченности отдельных технических параметров. Для данного типа оборудования характерна скорость вращения шнека в пределах 50-150 об/мин. Потому оптимальным станет двухшнековый экструдер со скоростью вращения шнека 200-500 об/мин, а в отдельных случаях до 1000 об/мин.

Многие производители выполняют смешивание непосредственно в экструдере, но при таком подходе страдает качество изделий. По этой причине для изделий ответственного назначения (медицинских, лабораторных, промышленных) предварительно используют компаундеры, в которых подготавливают сырье. В одношнековом экструдере для смешивания используется пространство между витками шнека и корпусом. В двухшнековом оборудовании смешивание осуществляется в пространстве между шнеками и стенками корпуса, в межвитковом пространстве и между шнеками. При увеличении расстояния между шнеками увеличивается величина обратного потока, что также способствует более качественному смешиванию компонентов. При смешивании веществ с высоким показателем вязкости используются зацепляющиеся шнеки, обеспечивающие более интенсивные сдвиговые деформации. Также сонаправленные зацепляющиеся шнеки способны справиться с высоконаполненными композитами.